사업분야

Business Area

Polymer

Polymer 종류 소개

- SAP(Super Absorbent Polymer)

- SAP(고흡수성 수지)는 자체 무게의 수백배에 해당하는 순수한 물을 흡수할 수 있는 기능을 가진 고분자 물질로서, 주로 유아용 기저귀, 여성 위생용품, 성인용 기저귀 등 위생재 용도로 주로 사용됩니다.

- 보냉 및 보온용 pack, 식품용 패키지용 등으로 적용 분야를 확대하고 있습니다.

- SBR(Styrene-butediene rubber)

- 천연고무에 비해 품질이 균일하고, 내열성과 내마모성 우수하여 타이어, 신발, 산업용품 등에 사용합니다.

- NBR(Nitrile-butadiene rubber)

- NBR은 아크릴로니트릴과 부타디엔을 저온 유화중합법으로 만든 합성고무 제품입니다.

- 내유성, 내마모성, 내노화성이 우수하며 연료호스, 신발밑창, 자동차 부품 등에 사용됩니다.

- 폴리에스테르 섬유(Polyester)

- 합성섬유를 말하며 내구성이 강하며, 흡수성이 없는 폴리머의 일종입니다.

- 열에 다소 강하고 주름이 잘 가지 않고 모양도 잘 변하지 않는 성질이며, 산과 알카리에 강하며, 의류, 의료, 산업용 등 범용 섬유재료로 사용됩니다.

- ABS(Acrylonitrile Butadiene Styrene)

- 내충격성, 내열성이 좋으며, 충격강도, 성형성 및 착색성이 우수합니다.

- 금속대체품으로 사용되며, 자동차 부품, 헬멧, 전기기기 등에 사용됩니다.

- PPS(Poly Phenylene Sulfide)

- 수퍼 엔지니어링 플라스틱으로 250℃에서도 견딜 정도로 열에 강하고 강도가 높아 자동차와 전기ㆍ전자 제품, 기계류 등에서 금속을 대체하는 고분자 신소재입니다.

- PPS는 화학플랜트와 반도체 제작공정 등 정밀기기 부품소재와 자동차 엔진ㆍ모터 등의 주변 부품, 전기차ㆍ하이브리드카의 경량화를 위한 부품소재 등으로 사용되는 등 활용 범위가 점차 확대되고 있습니다.

- 아라미드 (Aramid)

- 열에 강하고 튼튼한 방향족 폴리아마이드 섬유로 인장강도, 강인성, 내열성, 탄성이 뛰어나 항공우주 분야나 군사적으로 많이 이용된다.

- PVC (Polyvinyl Chloride)

- 대표적인 범용 열가소성 플라스틱으로, 가공과정에서 배합되는 첨가제 종류에 따라 견고함이나 내구성 등의 성질을 목적에 맞게 변화시킬 수가 있는 특징이 있습니다.

- 건축재부터 생활용품 등에 이르기까지 다양한 분야에 널리 사용되고 있습니다.

- PHA(Polyhydroxyl alkanoate)

- 친환경 플라스틱을 만드는데 주요한 소재로, 미생물이 식물 유래 성분을 먹고 세포 안에 쌓아놓는 고분자 물질이며, 토양과 해양을 비롯한 거의 모든 환경에서 분해되는 특성이 있습니다.

- MBS(Methacrylate Butadiene Styrene)

- PVC 충격보강제로 사용되며, 난연제가 포함된 PVC 수지 조성물의 물성 저하를 가져오는 분산상의 합체를 막아줄 수 있는 상용화제 역할도 합니다.

- 상온, 저온뿐 아니라 내습열 조건하에 충격강도의 향상 효과를 부여합니다.

- SBS(Styrene Butadiene Styrene)

- 열가교성 물질로, 상온에서는 고무와 같은 성질이지만 열을 가하면 플라스틱 성질을 가집니다.

- 아스팔트 개질제, 접착제, 플라스틱 개질제, 타이어, 신발 밑창 재료로 사용합니다.

- 아크릴 섬유

- 합성섬유 중에 가장 강한 강도를 가지고 있으며, 구김이 없고 모양 유지 성질이 좋습니다.

- 내마모성, 내굴곡성이 있어, 스웨터, 트레이닝복, 양말 등의 의류 분야에 사용합니다.

- 에폭시 수지

- 열경화성 플라스틱으로 빨리 굳으며, 접착력이 강한 성질과 내구성이 우수하며, 내약품성, 내수성, 내마모성이 우수합니다.

- 금속, 목재, 시멘트, 유리, 플라스틱 등 거의 모든 것에 접착가능합니다.

- 멜라민 수지

- 표면경도가 높고, 내열성, 내약품성, 내수성 및 전기적 성질이 뛰어납니다.

- 접착제, 도료, 성형재료, 화장품 및 섬유나 종이 가공 등에서 사용됩니다.

공정특징

-

다양한 폴리머 재질만큼 각각의 고유한 특성이 있으며, 이를 고려한 설비의 선택, 설계, 운전 조건 도출 등이 필요합니다.

- 고온으로 건조시 제품 물성이 변하거나, 제작 완료시 투명도가 떨어지거나, 변색될 우려가 있어서 적정 운전 온도(건조)가 지켜져야 하는 경우도 있습니다.

- 내부 결정수 및 내부 수분, 용매의 제거가 쉽지 않아서, 일정 온도에서 오랫동안 건조가 필요하기도 합니다.

- 제조 공정 단계 중 뭉쳐지는 성질이 있어, 빠른 건조, 냉각 등의 처리가 필요할 수 있습니다.

- 부착성이 대부분 없으나, 고온 및 정전기 등으로 인해 부착성이 발생하기도 합니다.

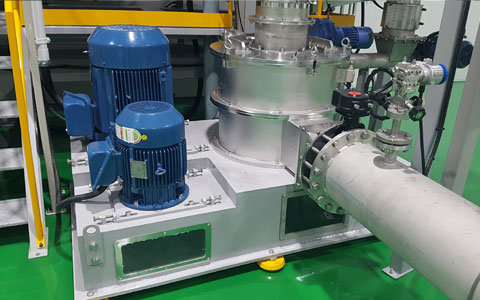

- 건조시 유동층 건조법이 적용되나, 펠렛형식으로 성형되는 등 입자가 클 경우에는 진동 유동층 건조기 혹은 DMD(Double Mixing Dryer)가 적용되기도 합니다.

- 섬유상으로 분급(미분 혹은 over size 제거)이 어려운 경우가 많으며, 적절한 분급 방법을 제안할 수 있습니다.

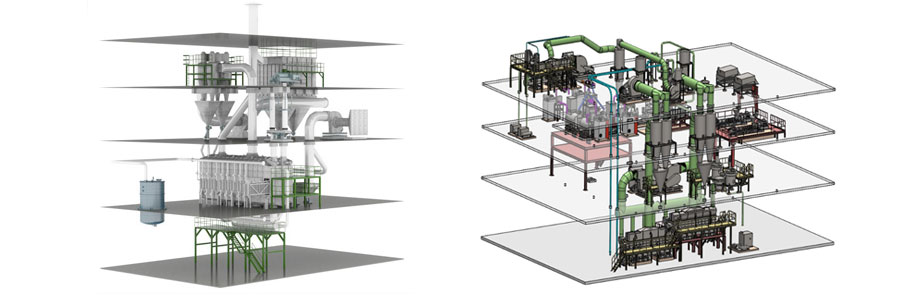

당사는 pilot test를 적용하여 고객이 필요로 하는 조건으로 테스트 및 설계 인자 도출이 가능하며, 충분한 적용 사례를 바탕으로 최적의 공정 설계가 가능합니다.

다양한 레퍼런스를 확보하여, 최적 운전 조건 제안이 가능하고, 과설계 및 설계 미달의 사례가 없으며, 필요한 capacity를 효율적 에너지 활용을 통해 구현할 수 있습니다.